Im Inneren der optischen Messeinheit von BMW

Wenn wir die Welt betrachten, ist die Entwicklung der Technologie leicht zu erkennen. Ich bin eine Person, die oft sagt: "Was werden sie als nächstes denken". Ich mag den Fortschritt von Wissenschaft, Technik und Technologie in der gesamten Automobilindustrie sehr.

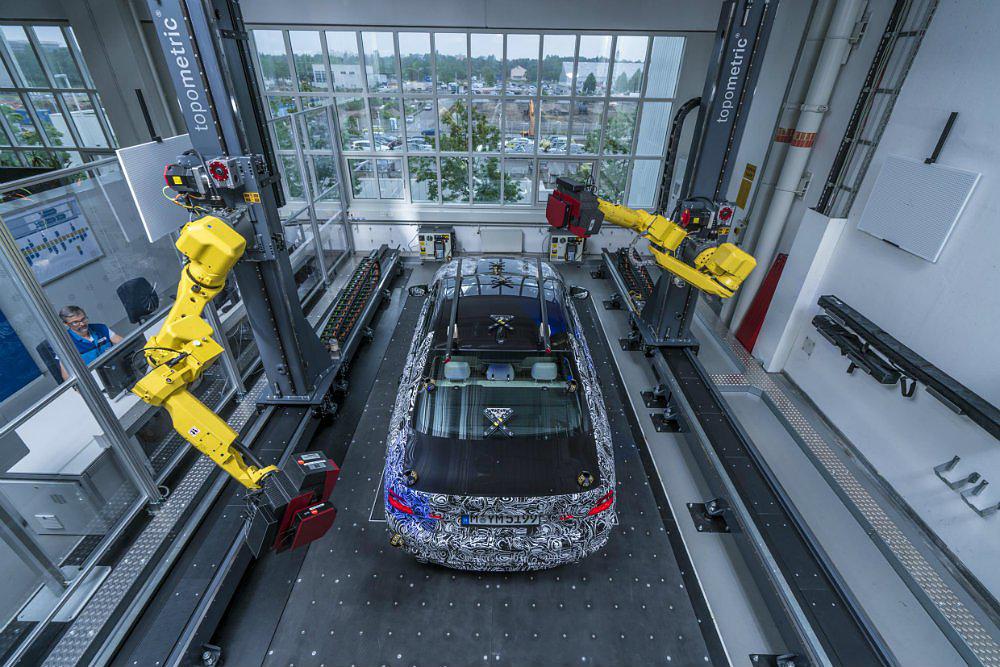

Eine solche Weiterentwicklung kommt von BMW und seinem Pilotwerk in München, Deutschland, wo sich eine optische Messzelle befindet. Autohersteller verwenden bei der Entwicklung von Fahrzeugen unterschiedliche 3D-Rendering-Techniken, aber BMW geht noch einen Schritt weiter und integriert etwas, das heute häufig in Montagewerken zu finden ist: Roboter.

Dreidimensionale Richtung

Roboterbewegungen

Mitternachtsöl

Dreidimensionale Richtung

In der optischen Messzelle von BMW erzeugen Roboterarme mithilfe von Sensoren ein 3D-Bild und Datenmodell eines Fahrzeugs. Dadurch werden bereits kleinste Abweichungen frühzeitig erkannt – die Genauigkeit des Verfahrens liegt bei weniger als 100 Mikrometern. Diese optischen Messzellenübungen werden zwischen der Entwicklung und der vollständigen Produktion als Teil der digitalen Strategie von BMW eingesetzt. Die Initiative ist direkt mit ihren hohen Standards für die Fahrzeugproduktion und die Gesamtqualität verbunden.

Die nächste Generation der 5er Limousine wird als erstes Serienfahrzeug in die optische Messzelle einfahren.

„Wir freuen uns, mit der optischen Messzelle diesen echten Meilenstein in der Vorserie erreicht zu haben“, sagt Eduard Obst, Leiter Geometrische Analyse, Messtechnik und Cubing, Gesamtfahrzeug, BMW Group.

Roboterbewegungen

Zwei Roboter, montiert auf jeder Längsachse der optischen Messzelle, arbeiten gemeinsam, um das gesamte Fahrzeug abzudecken. Ihre Bewegungen sind flexibel und frei fließend

G; was BMW als „optimalen Arbeitsbereich“ bezeichnet. Die Roboter verfügen über zwei Sensoren, die Referenzpunkte erfassen und einzelne Flächen von jeweils etwa 80 x 80 Zentimetern erfassen. Diese werden dann kombiniert, um ein vollständigeres Bild des Fahrzeugs zu erhalten, in dem Abweichungen schnell erkannt werden. Technische Integrationsspezialisten der Produktionsabteilung von BMW können diese Abweichungen dann frühzeitig korrigieren.In früheren Setups verwendeten Roboter einen einzigen Sensor und scannten eine Seite des Fahrzeugs und dann die andere. Mit dem zweiten Roboter dauern die Messungen etwa die Hälfte der Zeit und sind in der Regel in wenigen Tagen abgeschlossen.

„Lange Einzelmessungen und Datenabgleiche entfallen – Zeitersparnis und Qualitätssteigerung beim Serienanlauf“, so Obst.

Mitternachtsöl

Da die optische Messzelle voll automatisiert ist – und die Roboter niemals schlafen – kann der Prozess rund um die Uhr durchgeführt werden. Da die Zellen voll ausgelastet sind, erfolgt die Datenlieferung zeitnaher und kann somit leichter mit dem Produktionsnetzwerk und den Montagewerken von BMW geteilt werden. Dieser Prozess wird innerhalb von BMW immer wichtiger, da die Produktion eines Fahrzeugs besser vorbereitet werden kann.

Ein ähnliches Verfahren ist in München bereits erfolgreich für Bleche und Werkzeuge. Angesichts der Genauigkeit der Roboter und der Auswirkungen auf die Qualitätskontrolle ist es kein Wunder, dass BMW diese optischen Messzellen für seine Anlagen weltweit in Betracht zieht.

*Carl Anthony ist Managing Editor von Automoblog und lebt in Detroit, Michigan.

Foto und Fotoquelle: BMW Group

-

Neueste

Diese kostenlose Forza Street-App lässt keine Langeweile aufkommen

Diese kostenlose Forza Street-App lässt keine Langeweile aufkommenDas ist eine Überraschung, die ich nicht erwartet hatte: Forza ist jetzt als mobile Anwendung verfügbar. Es heißt Forza Street und ähnelt eher Forza Horizon als Forza Motorsports. Die Forza Street soll...

-

NÄCHSTE

Porsche und Standard & Poor's: Können Sportwagen zu den besten an der Börse gehören?

Porsche und Standard & Poor's: Können Sportwagen zu den besten an der Börse gehören?Eine Studie von RimBlades USA testete die Wertigkeit klassischer Porsche-Modelle im Vergleich zu Standard & Poor’s-Modelle. Der 356A 1600 Speedster von 1956 und ein 993 Turbo von 1997 gehören zu den betrachteten Porsche-Autos. Wie...